作者简介: 冯春峰(1990-), 女, 硕士研究生. E-mail:1541325445@qq.com

本研究采用有机硅烷偶联剂二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵(TPOAC)作为中孔模板剂, 在水热条件下合成了具有FAU结构的中孔X和Y型沸石, 并用X射线衍射、扫描电镜、透射电镜、氮气吸附/脱附和热重分析技术对合成样品进行了结构表征。结果表明, 在该沸石合成体系中TPOAC的加入使沸石晶粒纳米化, 同时可在沸石晶粒内部创造丰富的直径为5~6 nm的中孔, 并且改变了沸石晶体的外观形貌。从而获得了不仅保持沸石固有微孔、同时具有晶内中孔和晶间中孔的介孔FAU沸石。

Mesoporous zeolites X and Y with FAU structure were hydrothermally synthesized using an organos-ilane surfactant (TPOAC) as mesopore-generating agent, which was added into the conventional synthesis system of the crystalline microporous aluminosilicates. X-ray diffraction, scanning electron microscope, high-resolution transmission electron microscope, N2 adsorption-desorption isotherms and thermogravimetric analysis were used to characterize their structural and textural features. The results showed that the presence of TPOAC led to nanoscale zeolite crystals and abundant intracrystal mesopores at diameter of 5~6 nm, forming the meso-zeolites X and Y with micropores, intra- and inter-mesopores. Both mesoporous zeolite X and Y displayed not only inherent topological and microporous structure of zeolite FAU, but also different morphology from conventional zeolite FAU crystals.

X和Y型沸石分子筛与八面沸石(天然矿物)具有相同的骨架结构, 因此被统称为八面沸石(FAU)[ 1]。但是在人工合成的沸石晶体中其骨架的硅铝比不同, 因此将其分为X和Y型沸石。FAU型沸石具有三维立体的孔笼结构, 孔口直径为0.74 nm, 由于具有高的结构稳定性、较大的孔体积、高的催化活性和较强的表面极性, 被广泛用作离子交换材料、吸附材料、分子筛和催化剂等, 是工业应用最为广泛的一类沸石, 特别是Y型沸石作为石油催化裂化(FCC)催化剂的主要成分, 在石油炼制和石油化工领域起着重要的作用[ 2, 3]。

FAU型沸石孔道为单一的微孔孔道结构。微孔内有限的分子传递速率、较大的扩散阻力、较长的扩散路径及较低的活性中心利用率, 使其在工业上的应用大为受限, 尤其是涉及较大分子的裂解、氧化、异构化、烷基化和酯化反应等的反应中尤为明显[ 4, 5]。

为改善沸石单一和窄小微孔结构所造成的问题, 研究者们做了大量的工作。一是减小沸石晶粒的尺寸, 制备小粒径纳米沸石; 二是在沸石晶内引入中孔, 从而形成具有多级孔结构的沸石[ 6]。目前, 人们已经用后处理法[ 7, 8]、硬模板剂法[ 9, 10]、软模板剂法[ 11, 12]和键阻断法[ 13]等成功制备了各类中孔沸石。其中软模板法由于对中孔结构良好的可控性和孔道大小的可调节性, 因而受到广泛的关注。其中, Cho等[ 14]设计了一种两性硅烷偶联剂TPHAC, 并将其用于中孔沸石的合成, 成功制备出Si/Al=1的中孔A和ZSM-5型沸石; Inayat[ 15]和Liu[ 16]等分别用同样的有机硅烷, 同样的合成思路, 合成出了同时具有晶内中孔和晶间大孔的由纳米线缠绕而成的Si/Al<1.5的球状X型和由纳米片组成的板状Y型多级孔沸石; Liu等[ 17]则设计了在预晶化的FAU沸石前驱体中加入聚二烯丙基二甲基氯化铵有机模板剂或螺旋藻合成具有八面沸石结构并包含晶内中孔( φ4~50 nm)的X型沸石的方法。

本研究以有机硅烷偶联剂二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵(TPOAC)为中孔模板剂, 在水热条件下分别合成X和Y型沸石, 以获得具有FAU结构的中孔(多级孔)沸石。

1.1.1 NaX沸石的制备

中孔NaX的制备: 按照3.5Na2O: Al2O3: 3SiO2: 180H2O:0.06TPOAC的摩尔比, 在室温下, 将0.88 g氢氧化钠溶于30 mL蒸馏水中; 待溶解完成后, 在室温下加入4.4 mL水玻璃, 并搅拌30 min, 再加入2.3 g偏铝酸钠再剧烈搅拌1~2 h; 最后加入0.38 mL TPOAC, 剧烈搅拌24 h后装釜, 75℃晶化4 d。所得产物经蒸馏水洗涤至pH=7~8, 经干燥和550℃焙烧获得固体产物, 记为MNaX。

微孔NaX的制备: 制备过程同上, 但不添加TPOAC, 所得固体产物记为NaX。

1.1.2 NaY沸石的制备

导向剂的制备: 按照16Na2O: Al2O3: 15SiO2: 325H2O的摩尔比, 在35℃水浴中, 将4.27 g氢氧化钠和1.24 g偏铝酸钠溶于18 mL蒸馏水中, 溶解完成后, 在室温下加入12 mL水玻璃, 继续搅拌20 h。

中孔NaY沸石的制备: 按照2.3Na2O:Al2O3: 8.4SiO2:209H2O:0.17TPOAC的摩尔比, 在室温下, 将0.84 g 浓度为2 mol/L的盐酸加入19 mL蒸馏水中; 30 min后加入2.0 g偏铝酸钠固体; 溶解完成加入11 mL水玻璃; 搅拌3 h后加入0.8 mL导向剂; 搅拌1 h后加入1 mL TPOAC; 继续搅拌1 h后装釜, 50℃下晶化15 d。所得产物经用蒸馏水洗涤至pH=7~8, 经干燥和550℃焙烧获得固体产物, 记为MNaY。

微孔NaY的制备: 制备过程同上, 但不添加TPOAC。所得固体产物记为NaY。

X射线衍射(XRD)测试采用日本Shimadzu XRD-6000型X射线衍射仪, CuKα靶(λ=0.15418 nm), 石墨单色器, 电压40 kV, 电流30 mA, 扫描范围5º~ 35º, 扫描速度8º/min, DS (divergence slit)为1º, RS (receiving slit )为1º, SS (scatter slit)为0.15 mm。低温N2吸附/脱附等温线测试采用美国Quantachrome公司QUADRASORB SI型比表面积和孔径测试仪, 样品的比表面积由BET方程计算得知, 微孔孔容、外比表面积由t-plot法求得, 中孔体积由 p/ p0=0.98(孔径小于50 nm)计算所得的总孔体积减去微孔体积而得, 中孔孔径分布由吸附曲线依据DFT模型得到。测试前样品经300℃真空(低于10-5 Pa)活化3 h。SEM观察采用日本电子株式会社JSM-6700F型扫描电子显微镜。HRTEM观察采用JEOL/JEM-2010型透射电子显微镜。热重测试采用NETZSCH TG 209 F3型热重分析仪在氧气气氛中以5℃/min的速率在室温至600℃间进行。

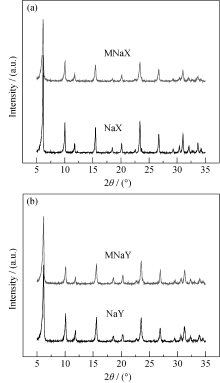

图1(a,b)为以TPOAC为中孔模板剂所合成的MNaX和MNaY型沸石的XRD图谱。与未加TPOAC的微孔沸石NaX和NaY相比, MNaX和MNaY相对结晶度虽然有些降低, 但显示的衍射峰位置和数目与对应的NaX和NaY完全相同, 图谱中未观察到任何其它的杂峰, 说明它们保持了沸石固有的FAU拓扑结构, 合成了纯相沸石; 另外, 相对于微孔沸石, MNaX和MNaY的衍射峰表现出宽化的迹象, 反映了沸石晶粒的纳米化。

经计算, MNaX和MNaY的晶胞参数a分别为2.496和2.476 nm, 分别位于X型沸石的晶胞参数 a=2.486~2.502 nm与Y型沸石的晶胞参数 a=2.46~2.485 nm的范围内[ 1]。同时, EDS检测所得MNaX和MNaY的Si/Al分别为1.2和1.9, 也分别位于NaX的Si/Al=1~1.5与NaY的Si/Al>1.5的规定范围内, 表明所合成的MNaX和MNaY分别为典型的X和Y型沸石。

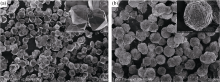

图2和图3分别为NaX和MNaX以及NaY和MNaY沸石的SEM比较图。中孔模板剂TPOAC的加入使得X和Y型两种沸石的晶体形貌均发生了明显变化。NaX为八面体, 且表面光滑; 而MNaX呈现为表面粗糙的球体, 球体直径为6~8 µm; 球体经放大后发现, 该球体是由长约200~500 nm, 宽约100 nm的纳米六方片状晶粒聚集组装而成, 晶粒之间存在可观察到的缝隙, 这点不同于文献报道所合成的纳米绕线式形貌[ 15], 晶粒间隙明显小于后者。对于MNaY沸石, NaY形貌呈现八面体聚晶形态, 但MNaY外观形貌也类似于MNaX呈球状, 但放大后的球体表面呈菜花状, 整个粒子由100~200 nm的块状晶粒堆积而成的, 晶粒表面粗糙, 相互间有明显的晶粒堆积空隙, 也不同于文献报道的纳米片板状形貌[ 16]。

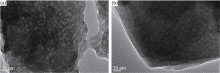

为了进一步考察MNaX和MNaY沸石晶粒内部的孔结构, 采用TEM对其进行了观察, 在图4呈现的MNaX和MNaY的TEM照片中, 均能清晰地看到沸石晶体的晶格条纹线和均匀分布的中孔, 展示了微中孔共存的孔结构。即沸石在保持了其原有的微孔孔道的基础上, 晶体内部同时存在有孔径为5~6 nm的中孔, 且孔分布均匀。表明中孔导向剂TPOAC的加入并没有改变其沸石固有的微孔结构, 但是改变了沸石的外观形貌, 而且最重要的是在沸石晶内创造了丰富而均匀的中孔, 改变了沸石固有的单一微孔的孔道结构, 使其晶体内不仅具有微孔孔道, 同时还具有中孔孔道。

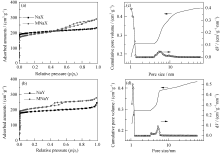

图5为NaX和MNaX以及NaY和MNaY沸石的氮气吸附/脱附等温线和相应的DFT孔径分布图,由两类沸石的氮吸附/脱附等温线图看到, 沸石NaX和NaY表现出相似的吸附/脱附等温线, 即在较低的相对压力( p/ p0<0.01)下吸附量随压力的增大迅速上升, 达到一定相对压力后吸附接近饱和, 之后随着压力的增加吸附量不再出现明显变化, 属于Ⅰ型等温线, 是典型的微孔材料特征, 表明其为微孔沸石。而沸石MNaX和MNaY呈现出与NaX和NaY明显不同的吸附/脱附等温线形状, 体现出Ⅰ和Ⅳ型两种等温线结合的特征, 即表现为在较低的相对压力( p/ p0<0.01)下吸附量随压力的增大迅速上升, 即微孔填充, 而后吸附量随压力的增加继续缓慢增加, 并当相对压力达到 p/ p0≈0.4时吸附量随压力增加迅速增加, 吸附和脱附过程变得不可逆, 即出现毛细凝聚现象, 等温线上出现明显的滞后环, 表现出典型的介孔材料特征, 相对而言, MNaX呈现的滞后环较MNaY范围大, 反映了MNaX较宽的孔径分布; 并且MNaX和MNaY在 p/p0>0.9后均出现了吸附量随压力增加急剧增加的现象, 反映了其中较大中孔及大孔的存在。

由DFT模型获得的MNaX和MNaY样品的累积孔体积随孔径变化及孔分布图进一步清楚地看到了它们在微孔、中孔(2~50 nm)以至大孔(>50 nm)范围内的多级孔分布, 由图明显看到两种样品除了含有FAU沸石固有的微孔外, 均在4~9 nm范围存有一定的中孔, 由累积孔体积随孔径变化曲线可看到, 这部分中孔的孔体积对于MNaX和MNaY分别约为0.12 cm3/g和0.08 cm3/g, 结合TEM结果, 可认为该孔来自晶内中孔, 即由TPOAC模板剂形成的中孔, 其次还有由晶粒间堆积而形成的晶间中孔及大孔, 对于MNaX, 由于晶粒间相互靠拢紧密, 所以导致的晶间孔较小, 而对于MNaY, 由于晶粒间空隙较大, 因此导致的晶间孔较大, 这点与样品的SEM照片中观察到的相符。

表1为由各种FAU沸石的氮吸附/脱附等温线计算而得的孔结构参数, 四种样品具有类似的 SBET表面积, 但由于沸石晶粒的减小和晶内中孔的引入, MNaX和MNaY的外表面积 Sext(包括中孔内表面积和晶粒外面积)相对于NaX和NaY大大增加, 特别是MNaY其增加量更为明显, 相应的中孔孔容也有显著的提高, 再次反映了沸石内有中孔的存在。

| 表 1 FAU沸石的孔结构参数 Table 1 Pore structure parameters of zeolites with FAU structure |

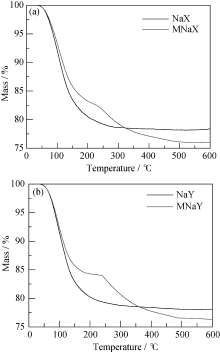

图6为合成NaX和MNaX以及NaY和MNaY沸石原粉的热重(TG)曲线。从沸石NaX和NaY热重曲线可以看出, 其失重曲线表现为随温度的升高重量单调下降趋势, 即在300℃以内均约有20%的失重, 继续升高温度, 样品重量基本保持恒定, 这主要是沸石结构中物理吸附的水分子的脱附所引起。而MNaX和MNaY与NaX和NaY有着不同的TG曲线, 呈现出两段失重曲线, 表现为220℃之前的迅速失重和220℃之后缓慢失重, 直至550℃恒重。其中第二段的失重正是由于沸石中有机硅烷TPOAC中有机链部分的脱除所致, 反映了沸石合成过程中TPOAC中有机链与沸石骨架的连接。

综合以上表征结果可以得出, 利用中孔模板剂TPOAC可成功制备具有FAU型结构的多级孔X和Y型纯相沸石。其原理正是由于有机硅烷TPOAC的两性结构, 在碱性水热体系中, 其亲水端发生水解而形成硅羟基, 进而与合成体系中硅铝发生自组装从而使其中的有机链通过Si-C 键连接到了沸石的骨架上, 经焙烧后在沸石的晶内形成缺陷, 即晶内的二次孔。另外, 连接于沸石骨架上的有机链的存在会干扰或抑制晶体的生长, 使得沸石晶粒纳米化, 从而造成了小晶粒的堆积体[ 18]。这点与Inayat[ 15]和Liu[ 16]等用TPHAC所合成的中孔FAU沸石的结果相似。因此该多级孔沸石与传统沸石相比具有完全相同的晶体拓扑结构, 但其形貌和孔结构发生了明显的变化。首先, 晶体形貌由八面体变为由纳米晶粒组装的球体, 表面由光滑变粗糙; 其次, 最重要的是沸石在保持原有微孔孔道的基础上, 引入了丰富的晶内中孔。晶粒的纳米化和晶内中孔的共存, 使X和Y型沸石的孔结构多级化, 即获得了具有晶内微孔、晶内中孔和晶间中孔与至大孔的多级孔FAU沸石。

在水热合成的条件下, 以TPOAC为中孔模板剂, 成功的制备出了具有FAU结构的介孔X和Y型沸石。X射线衍射、扫描电镜、透射电镜、氮气吸附/脱附和热重分析技术等对样品的结构表征结果表明, 中孔FAU沸石在保持其原有骨架结构和相应的微孔孔道的基础上, 由于有机硅烷TPOAC的中孔模板作用以及连接于沸石骨架上的有机链对晶体生长的抑制作用, 使得沸石晶粒内部形成大量中孔并纳米化, 表现为多级孔沸石的外观形貌与传统微孔沸石的形貌相比发生了显著的变化, 多级孔X型沸石表现为由纳米六方片状晶粒聚集组装而成的直径为6~8 μm的球体, 多级孔Y型沸石是由纳米晶粒堆积而成的表面呈菜花状的球体。沸石纳米晶粒的堆积使多级孔沸石同时拥有了一定的晶间中孔, 从而使得多级孔X和Y型沸石的外比表面大大增加。具有晶内微孔、晶内中孔和晶间中孔与至大孔的多级孔FAU沸石的合成对于改善传统沸石的孔道和扩散限制具有重要的意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|