张英伟(1985-), 男, 硕士研究生. E-mail:yingweizhang2011@hotmail.com

以不同配比的Y2O3-Al2O3为烧结助剂, 通过添加3wt%的单分散β-Si3N4籽晶, 采用气压烧结制备了氮化硅陶瓷, 并对所得材料的相组成、密度、室温和高温力学性能及显微结构进行了研究. 结果表明: 不同烧结助剂配比的α-Si3N4粉体在1800℃保温2 h即全部转化为β-Si3N4, 且各烧结体的相对密度都达到了97%以上. 在6wt%Y2O3和4.5wt%Al2O3为烧结助剂时, 添加3wt%籽晶的样品其室温强度和1200℃高温强度分别提高了20%和16%, 断裂韧性提高了8%.

With Y2O3:Al2O3 of different weight ratios as sintering additives and 3wt% β-Si3N4 seeds addition, silicon nitride ceramics were prepared by gas pressure sintering. The phase composition, density, microstructure, room temperature as well as elevated temperature mechanical properties were investigated. The experimental results indicated that the α→β phase transformation of silicon nitride would be finished at 1800℃ for 2 h, and the densities of all specimens were over 97% of theoretical density. Compared with the specimen without seeds addition, the room temperature bending strength, the elevated temperature flexural strength at 1200℃ and the fracture toughness of the specimen with 6wt%Y2O3-4.5wt%Al2O3 and 3wt% β-Si3N4 seeds addition can be improved by 20%, 16% and 8%, respectively.

氮化硅是一种室温和高温力学性能优异, 且具有良好的抗热震、抗氧化、耐腐蚀等性能的高温结构陶瓷, 是燃气轮机部件的理想候选材料[ 1]. 这些优异的性能是和其所具有的所谓双峰模式显微结构密切相关, 即细小的基体晶粒和粗大的异常晶粒相互交错堆积而成的结构[ 2].

对于液相烧结的氮化硅陶瓷, 影响其显微结构和晶粒形貌演化的因素很多. 控制烧结条件和优化烧结助剂一直是人们调控氮化硅陶瓷双峰结构的主要方法. 近年来, 通过预先添加β-Si3N4籽晶来控制氮化硅显微结构是一种更简单和更高效的方法, 受到越来越多的关注[ 3, 4].

本工作参考Y2O3-Al2O3相图选择四个成分点, 分别考查籽晶添加对氮化硅陶瓷显微结构演化和力学性能的影响, 并探讨烧结助剂的不同配比对晶粒形貌的影响.

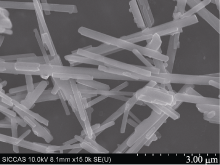

选用日本UBE公司生产的型号为SN-E10的商业Si3N4粉末, 其α相含量>95%, 平均粒度0.5 μm左右. 烧结助剂Y2O3(上海跃龙有色金属有限公司, 平均粒径5 μm左右)和Al2O3(上海吴淞化肥厂, 平均粒径0.6 μm左右)均为市售, 其纯度均≥99.9wt%. β-Si3N4籽晶为实验室自制, 其平均长度约3 μm, 平均长径比约为10, 如图1所示.

本实验采用Y2O3-Al2O3复合烧结助剂体系, 选取Y2O3-Al2O3相图[ 5]中四个不同的配比成分点(见图2)作为本实验的考察组分(wt%): 3.5Y2O3- 7Al2O3(S1); 5Y2O3-5.5Al2O3(S2); 6Y2O3-4.5Al2O3(S3); 7Y2O3-3.5Al2O3(S4). 试样分两批, 一批不添加β-Si3N4籽晶, 以N为标记符号; 另一批添加3wt%的籽晶, 以Y为标记符号.

将氮化硅粉和烧结助剂按预定的配比称量好后倒入塑料磨罐中, 以氮化硅球为球磨介质, 无水乙醇为球磨助剂球磨混合24 h后烘干过筛. 之后称取一定量的混合粉体在30 MPa压力下干压成试条, 并经200 MPa冷等静压处理. 然后将坯体放入石墨模具中, 采用埋粉烧结, 粉床组分为一定配比的Si3N4和BN混合粉体. 在0.9 MPa的N2气氛保护下1800℃保温2 h, 得到致密烧结体, 经过切割、打磨制成3 mm×4 mm×36 mm的试样.

试样密度采用阿基米德排水法测量. 用三点弯曲法在万能材料试验机(长春科新试验仪器有限公司, 型号WDW-300)上测量试样室温和高温(1200℃)抗弯强度, 跨距为30 mm, 加载速率为0.5 mm/min, 每个数据点所测试的试样个数不少于3个. 用压痕法测定断裂韧性和硬度, 仪器为TUKON-2100B型全自动显微维氏硬度计, 测试压力为10 kg, 保压时间15 s. 用日本理学电机公司的D/MAX型X射线衍射仪对烧结体物相进行分析. 用日本JEOL公司的JSM-5690型扫描电子显微镜进行显微结构观察, 观察之前试样的抛光面需在400℃熔融NaOH中腐蚀2 min, 并超声清洗处理. 使用Image Pro Plus 6.0图像分析软件对各样品SEM照片中晶粒的长径比进行统计分析.

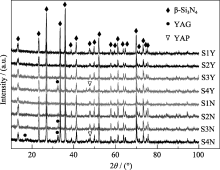

图3是未添加和添加3wt% β-Si3N4籽晶烧结体的XRD图谱, 从图中可以看出, 烧结体以β- Si3N4为主, 没有检测到α-Si3N4相, 说明在1800℃保温2 h能使α-Si3N4全部转化为β-Si3N4, 籽晶添加不影响烧结体最终的相组成. 另外, 由于烧结助剂配比(Y2O3:Al2O3)不同, 本实验中还检测到了少量YAG相(Y3Al5O12)和YAP相(YAlO3).

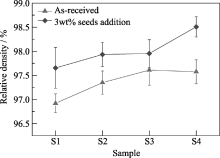

图4显示了添加籽晶对样品烧结致密化过程的影响, 从图中可以看出, 各烧结体的相对密度都达到了97%以上, 可以认为基本上实现了材料的致密化, 籽晶添加的样品其相对密度更高, 说明籽晶添加对氮化硅陶瓷的烧结过程产生了一定的影响.

在氮化硅烧结过程中α→β相转变受溶解–扩散–沉淀析出机理控制[ 6], 而温度高于1500℃这种溶解–沉淀析出过程就开始发生[ 7, 8]. 早期研究[ 6, 9]认为,相变过程和致密化过程并没有直接联系, 而Yang等[ 8]研究发现, 致密化比相转变的开始温度更低, 且致密化只有在相转变开始后才会快速进行, 同时, 致密化过程强烈依赖于烧结助剂含量, 而相转变则几乎不受其影响. Pablos等[ 4, 10, 11]研究发现, 添加籽晶会导致烧结速率和相对密度的降低, 因为即使球磨混料过程可以有效降低籽晶尺寸, 它们依然会比烧结助剂和α-Si3N4粉体尺寸大很多, 因此在烧结过程中会影响颗粒重排和物质传质过程, 降低烧结速率和密度. 然而根据Yang等的结论, 在液相量充足的条件下(本实验样品烧结过程中产生的液相量达17.5wt%, 见表1), 适量的籽晶添加对颗粒重排和传质过程的影响有限, 但却有效降低了β相在籽晶表面沉淀析出并继续生长的激活能, 从而促进了α→β相转变过程[ 12, 13], 进而致密化过程在相转变开始后快速进行, 这可能就是本实验中添加籽晶的样品其相对密度更高的原因.

| 表1 各成分点液相的名义成分和含量 Table 1 Nominal composition and amount of the liquid estimated for each mixture ratio |

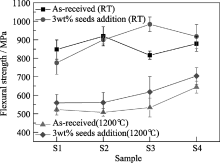

图5是添加籽晶对样品室温和高温(1200℃)强度的影响. 从图中可以看出, 籽晶添加后, 样品S1Y室温强度略有降低, 样品S2Y和S4Y变化不大, 但在样品S3Y室温强度由816 MPa增加到了 984 MPa, 提高了约20%. 同时, 籽晶添加也提高了氮化硅陶瓷的高温强度, 使得样品S3Y的1200℃抗弯强度由534 MPa增加到了618 MPa, 提高了约16%. 此外还可以看出, 高温强度随着Al2O3含量的降低呈现上升趋势, 说明过多的Al2O3对氮化硅陶瓷的高温性能会产生不利影响.

| 图5 籽晶添加对样品室温和高温抗弯强度的影响Fig. 5 Influence of β-Si3N4 seeds addition on flexural strength of the samples at room temperature (RT) and 1200℃ |

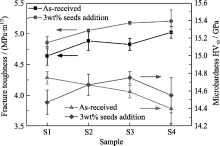

图6是添加籽晶对氮化硅陶瓷断裂韧性和显微硬度的影响, 由图可知, 添加籽晶后, 氮化硅陶瓷断裂韧性有所提高, 样品S3Y的最大, 由4.8 MPa·m1/2增加到了5.2 MPa·m1/2, 提高了约8%. 另外, 未添加籽晶时, 显微硬度随着Al2O3含量的降低而降低, 而添加籽晶后, 显微硬度在S3成分点出现最大值14.8 GPa.

| 图6 籽晶添加对样品断裂韧性和显微硬度的影响Fig. 6 Influence of β-Si3N4 seeds addition on fracture toughness and microhardness of the samples |

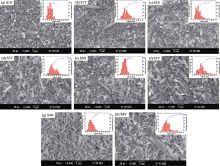

氮化硅陶瓷的力学性能取决于其显微结构, 尤其是β-Si3N4晶粒的形貌和尺寸. 根据裂纹的桥接和偏转韧化模型[ 14, 15], 当氮化硅显微结构中高长径比宽直径的粗大晶粒的数量增加时, 其力学性能会有所提高. 由图7可知, 样品S1Y/S1N的粗大晶粒数量相对不足, 所以其强度和韧性偏低, 样品S3Y/S3N的大晶粒数量增多和尺寸明显增大, 因此具有较高的强度和韧性, 但是过量的粗大柱状晶粒往往会产生许多气孔、位错、原生裂纹等缺陷, 这些缺陷会成为材料断裂源, 使材料强度降低[ 2, 16], 这可能就是S4Y成分点晶粒形貌发育更完好而室温强度反而不高的原因. 当然, 力学性能实际上还应该综合考虑晶间相(尤其是晶间玻璃相)的性质、晶粒和晶间相的界面强度以及由于热胀系数失配引起的晶粒和晶间相的界面应力等因素[ 17], 这些因素对高温力学性能有着重要的影响. 样品S1Y/S1N成分点在添加籽晶后出现室温强度和硬度略有降低的现象可能就是由于此成分点晶粒和晶间相之间的界面结合强度不高, 这样未添加籽晶时, 晶粒相对细小, 晶界曲折, 不利于裂纹的扩展, 而添加籽晶后, 粗大的晶粒和弱化的界面强度提供了裂纹快速扩展的通道, 从而降低了强度和硬度.

各个样品经抛光腐蚀后的SEM照片见图7, 从图中可以看出, 各个烧结体的显微结构均由发育良好、粒径不同的长柱状β-Si3N4晶粒相互交错堆积而成, 且随着Al2O3含量的降低, 晶粒的发育趋于完整并有一些晶粒粗大化现象, 籽晶添加后, 这种粗大化现象更加明显. 图7中各样品SEM照片右上角的小图是从各照片中选取200个代表性晶粒测量柱状晶的长径比形成的统计结果. 从中可以看出, 添加籽晶的样品与没有添加的相比, 其柱状晶长径比的峰型由窄而高向宽而低发展, 说明晶粒长径比的分布范围扩大, 晶粒间几何尺寸差异性明显增大, 显微结构趋于不均匀, 即所谓的双峰模式显微结构

得到增强.

氮化硅烧结体中晶粒形貌发育的影响因素很多, 包括烧结助剂和烧结条件. 另外, 添加籽晶的烧结体还必须考虑原始粉体中籽晶的添加量和粒径分布对其的影响. 本实验中烧结条件无差异, 因此, 影响晶粒形貌发育的因素主要是烧结助剂成分和籽晶的添加.

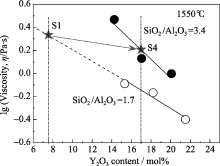

烧结助剂成分对晶粒生长的影响主要是通过影响烧结过程中液相的粘度而实现的[ 18, 19]. Saito等[ 20]系统地研究了化学组分对Y2O3-Al2O3-SiO2熔体和Y-Al-Si-O-N熔体粘度的影响, 其结果表明, 在SiO2/Al2O3为定值的条件下, Y2O3-Al2O3-SiO2熔体的粘度会随着Y2O3含量的升高而线性降低. 本实验中, 液相的名义成分和含量通过对Y2O3-Al2O3- SiO2烧结助剂体系进行估算. 其中, SiO2含量是假定Si3N4粉体中氧含量(包括杂质含量)为2.1wt%, 且全部形成SiO2从而得出的估算值, 这样, 本实验中形成的液体玻璃相成分见表1. 另外, 对Saito等的实验结果进行外推处理, 由此本实验的S1和S4成分点的粘度关系见图8, 图中实线为Saito等的实验结果, 虚线为线性外推结果.

由图8可以看出, S4成分点的粘度比S1成分点的粘度值低, 而液相的粘度直接影响物质的扩散过程. 液相粘度与物质扩散系数之间的关系可以用Stokes-Einstein方程表示:

| (1) |

其中, η为液相粘度, r为物质的等效流体动力学半径, D为扩散系数, κ为波尔兹曼常数, T为热力学温度.

由方程(1)可知, 液相粘度降低, 则物质扩散系数增大, 增大的扩散系数会促进晶粒生长速率的提高. 因此, S4成分点的晶粒生长速率要比S1的高, 即S4成分点的晶粒形貌发育情况要比S1成分点的好, 这一点可以从图7中得到验证.

需要说明的是, 液相的化学组成在烧结过程中可能会改变, 进而使得液相粘度会出现一定的偏差. 在烧结过程中, 当低熔点液相产生后, α-Si3N4会逐渐溶解到液相中使得液相中N元素浓度上升. 同时, 由于N元素在Y2O3-Al2O3-SiO2熔体中的溶解度会随着Y2O3含量的升高而增加, 而由此形成的Y-Al-Si-O-N玻璃态熔体的粘度会随着N元素含量的增加而增大, 而N元素在液相中的饱和浓度取决于液相组成, Saito等报道的N元素在Y2O3-Al2O3- SiO2熔体中的溶解度是7mol%~9mol%[ 20], 因此, 实际上S1和S4成分点间的粘度差异在烧结过程中的不同阶段、不同局部区域可能有一个动态的变化.

对于籽晶在氮化硅陶瓷显微结构发展过程中的作用, 一般认为, 籽晶作为晶核促进了新晶粒在其上的继续生长, 从而促进了显微结构的演化, 籽晶的添加量对显微结构的演化具有重要影响. 随着籽晶添加量的不断增加, 双峰显微结构向单峰显微结构发展[ 21], Dressler等[ 22]认为, 添加过多的籽晶对晶粒生长会产生一定的空间阻力, 减弱显微结构的不均匀性. 因此, 本实验仅添加3wt%的籽晶, 从图7还可以看出, 添加籽晶的氮化硅陶瓷相对于没有添加的表现出了一定的晶粒粗化现象, 并且晶粒长径比分布也出现了宽化现象, 说明籽晶的添加在一定程度上增强了双峰结构的发展. 但是, 要制备具有显著双峰结构的氮化硅陶瓷, 实际上要综合考虑烧结温度、烧结助剂种类及含量、烧结气氛压力等多种因素的影响, 添加籽晶只是一个必要的因素, 却不失为一种简单高效且具有成本优势的方法.

1) 添加适量的籽晶对氮化硅陶瓷烧结过程中颗粒重排和传质过程的阻碍作用有限, 却有效降低了β相在籽晶表面沉淀析出并继续生长的激活能, 从而促进了相转变过程, 提高了烧结致密化程度;

2) 添加适量的籽晶在一定程度上提高了氮化硅陶瓷的室温和高温力学性能, 尤其是6wt%Y2O3和4.5wt%Al2O3为烧结助剂时, 室温强度由816 MPa增加到了984 MPa, 提高了约20%, 1200℃高温强度由534 MPa增加到了618 MPa, 提高了16%, 断裂韧性由4.8 MPa·m1/2增加到了5.2 MPa·m1/2, 提高了8%;

3) 烧结助剂所形成的液相熔体粘度影响晶粒形貌发育, 具有更低粘度的液相组分会促进晶粒的生长, 形成大小晶粒嵌合的双峰模式显微结构, 添加适量籽晶在一定程度上会促进晶粒的粗大化, 提高晶粒间几何尺寸差异性, 从而增强了双峰结构的发展.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|