阳极支撑型锥管串接式直接碳固体氧化物燃料电池组的制备及性能

叶梓滨, 邹高昌, 吴琪雯, 颜晓敏, 周明扬, 刘江

无机材料学报

2024, 39 ( 7):

819-827.

DOI:10.15541/jim20230597

针对阳极支撑型直接碳固体氧化物燃料电池(DC-SOFC)的浓差极化阻抗大的问题, 本研究采用改进后的凝胶注模法制备了阳极支撑型锥管状固体氧化物燃料电池(SOFC)。通过适当增加溶剂的含量, 改善了浆料的流动性, 提高了成品的质量; 通过增大造孔剂的含量, 提高了阳极的孔隙率, 减小了气体的扩散阻力。改进后的SOFC以氢气为燃料, 在800 ℃运行时, 开路电压为1.05 V, 电化学阻抗谱的极化阻抗更小, 电池的最大功率密度为0.67 W•cm-2(阴极有效面积为2.2 cm2), 明显优于改进前的SOFC。改进后的SOFC直接采用担载质量分数5% K的活性炭为燃料, 在800 ℃运行时, 开路电压为1.030 V, 接近理论电压, 最大功率密度达0.74 W•cm-2, 以400 mA进行恒流放电, 碳燃料的有效利用率为31%, 高于改进前电池的碳燃料的有效利用率17%。将改进后的4个锥管状单电池串联成电池组, 直接采用担载质量分数5% K催化剂的活性炭为燃料, 在800 ℃运行时, 最大功率达8.0 W, 高于改进前的4节DC-SOFC电池组(4.1 W), 该电池组碳燃料的有效利用率为15%, 峰值功率密度可达0.91 W•cm-2, 超过了文献报道的最高值。

View image in article

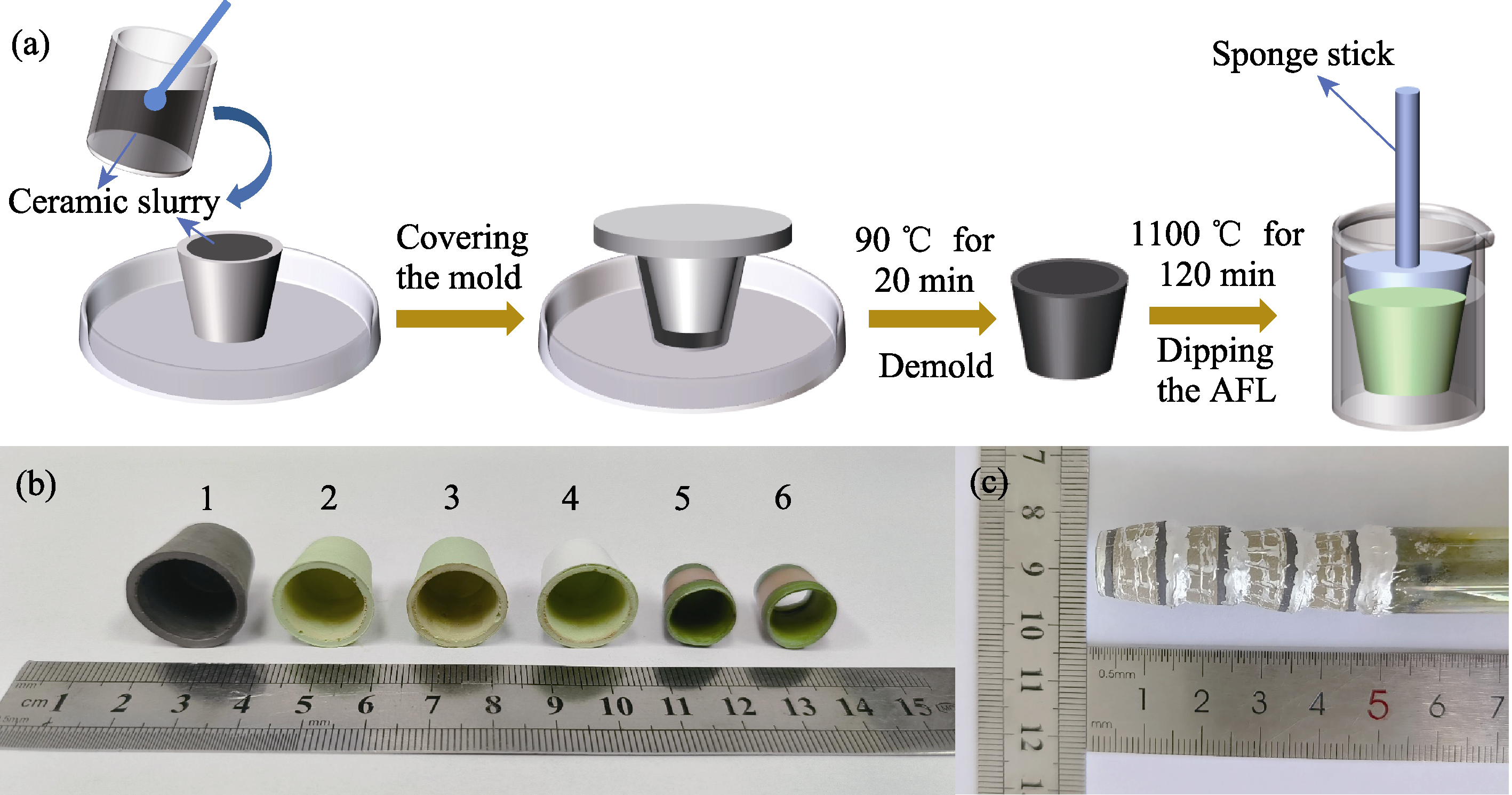

图1

固体氧化物燃料电池的制备过程

正文中引用本图/表的段落

将氧化镍(Inco公司)与YSZ(宜兴市熠辉耐磨材料有限公司)按质量比1 : 1称取, 加入无水乙醇, 在滚磨机上以130 r·min-1滚磨8 h得到预混的浆料, 并在红外灯下干燥。将3.2 g丙烯酰胺(Acrylamide, AM)、0.4 g N, N′-亚甲基双丙烯酰胺(N, N′-Methylene Diacrylamide, MBAM)、3.3 g聚乙二醇(Polyethylene Glycol, PEG-600)增塑剂、0.6 g柠檬酸铵(Ammonium Citrate, AC)分散剂、11.8 g去离子水加入到玛瑙研钵中, 研磨5 min, 再加入6 g石墨(12 μm)造孔剂, 研磨2 min, 然后加入20 g的NiO-YSZ混合粉末, 继续研磨3 min。在三辊研磨机继续研磨浆料5 min, 得到均匀的阳极浆料。与球磨方式相比, 研钵研磨和三辊研磨机不会破坏浆料中的造孔剂, 保证了浆料的流动性和阳极支撑体的多孔结构。如图1(a)所示, 将喷有高烷基硅油脱模剂的中空锥管状金属模具放置在培养皿上面, 将阳极浆料注入其中, 用另外一个实心锥管状金属模具上下挤压模具内部的浆料, 使浆料充分接触模具表面, 最后将实心锥管状金属模具完全扣紧中空锥管状金属模具, 隔绝空气, 避免对反应产生影响。将模具和培养皿放入90 ℃烘箱中, 静置20 min。生坯脱模后, 在90 ℃烘箱中干燥4 h(图1(b-1)), 再在1100 ℃预烧2 h (图1(b-2))。

采用浸渍法在上述阳极支撑体上制备阳极功能层: 称取3 g NiO、3 g YSZ(Tosoh公司)、0.18 g邻苯二甲酸二辛酯(Dioctyl Phthalate, DOP)增塑剂、0.18 g PEG-600增塑剂、0.18 g三乙醇胺(Triethanolamine, TEA)分散剂、0.2 g聚乙烯醇缩丁醛(Polyvinyl Butyral, PVB)黏结剂、11.8 g无水乙醇, 混合后以280 r·min-1球磨2.5 h。如图1(a)中最后一个步骤所示, 将预烧后的阳极支撑体固定在锥状海绵棒上, 在阳极功能层浆料中浸渍3 s, 待坯体干燥后, 再浸渍1次, 最后将带有阳极功能层的坯体在1100 ℃预烧2 h(图1(b-3))。

采用浸渍法制备电解质膜: 称取5 g YSZ(Tosho公司)、0.05 g Al2O3烧结助剂、0.18 g DOP增塑剂、0.18 g TEA分散剂、0.18 g PEG-600增塑剂、0.2 g PVB黏结剂和14.2 g无水乙醇, 混合后以280 r·min-1球磨3 h。将带有阳极功能层的阳极支撑体在其中浸渍3 s, 待电解质干燥后, 将坯体从锥状海绵棒取下(图1(b-4))。为实现锥管状电池之间的相互串联, 将部分坯体的封闭端用手术刀轻轻刮去, 形成两端敞开的锥管状电池, 然后在1400 ℃对所制坯体烧结6 h。

采用Ag和GDC(Ce0.8Gd0.2O2-δ)复合的金属陶瓷制备阴极材料: 按质量比GDC : Ag=3 : 7称取GDC和银导电胶DAD-87, 加入到质量分数10% PVB-松油醇中, 浆料在玛瑙研钵中研磨40 min, 再转至三辊研磨机中研磨20 min, 将制备好的阴极浆料保存于称量瓶中。用刷子沾适量的阴极浆料在烧结完成的电解质上均匀涂刷5次, 每刷一次后在140 ℃鼓风干燥箱中干燥15 min, 最后, 在850 ℃煅烧2 h。图1(b-5)所示为烧结完成的一端封闭的全电池, 图1(b-6)所示为烧结完成的两端敞开的全电池, 所有单节电池的阴极有效面积均为2.2 cm2。

电池组的组装: 在串联前, 按上述方法, 在各节单电池的阴、阳极表面制备电荷收集器。采用银导电胶作为封接剂和连接材料, 将一个一端封闭的电池与几个两端敞开的电池相互串联, 形成电池组。图1(c)为四节电池组, 第一节电池的顶端封闭, 第二、三、四节电池的两端均敞开, 各节电池的阴极有效面积均为2.2 cm2, 电池组的总面积为8.8 cm2。利用银导电胶将电池组固定在尺寸相当的石英管中, 银线作为导线, 将第一节电池的阴极和第四节电池的阳极引出, 如图2所示。单电池在氢气条件下的测试过程见文献[34]。

本文的其它图/表

|