郁蕉竹(1989-), 女, 硕士研究生. E-mail:yujiaozhu_111@163.com

以聚二甲基硅氧烷(PDMS)为前驱体聚合物, 采用浸渍法在支撑体上涂覆制备PDMS支撑膜, 将其在惰性气氛下350~480℃低温热解, 制备有机/无机膜。考察了制膜工艺条件对膜气体分离性能的影响; 并借助于TG和FT-IR测试手段探讨了PDMS 的热解过程及化学结构的变化; 采用SEM对有机/无机膜的微观形貌进行表征。研究表明, 采用低温热解法可以成功制备出气体分离性能良好的有机/无机膜。该膜既保留了有机膜的柔韧性, 又具有无机膜的热稳定性好的优点, 并表现出良好的气体渗透性能和选择性。PDMS制膜液的浓度、浸渍次数、复合膜的热解温度及基体孔径和性质等因素对有机/无机膜的气体分离性能以及膜层结构有较大的影响。在最佳工艺条件下制备的有机/无机膜其O2渗透通量为21.2 GPU(1 GPU=7.501×10-12 m3(STP)/(m2•s•Pa)), O2/N2分离系数为2.28。

The organic/inorganic membranes were prepared

气体膜分离技术具有能耗低、占地面积小、操作方便、投资少、清洁以及易与其他分离技术耦合等优点成为“第三代气体分离技术”[ 1], 具有广阔的应用前景。目前, 已工业化应用的气体分离膜主要是聚合物膜, 但它存在热、化学稳定性差、耐溶剂性能低等不足。无机膜具有良好的热和化学稳定性, 但是质脆、膜表面完整性差[ 2], 作为气体分离膜的应用也受到一定的限制。有机/无机膜是结构中既含有有机成分又含有无机成分的一类膜[ 3, 4, 5], 它兼具了有机聚合物膜良好的柔韧性和无机膜良好的热和化学稳定性, 并表现出良好的气体分离性能, 因而具有广阔的应用前景。

有机/无机膜可由低温热解法制备而成[ 6]。热解即聚合物在高温环境下发生降解反应, 脱除不稳定元素的过程。热解法是制备分子筛膜包括炭分子筛膜[ 7, 8]和硅基分子筛膜[ 9, 10]的常用方法。当热解温度较低时, 聚合物发生部分热解, 聚合物结构中不稳定元素只能部分脱除, 得到的产物存留部分有机成分, 成为有机/无机材料。有机/无机膜不仅保留原聚合物膜的部分弹性和柔韧性, 同时能够具备无机膜良好的热、化学稳定性, 并具有较高的气体渗透能力[ 11, 12]。Shelekhin[ 13]和Grosgogeat[ 14]等分别在微孔玻璃膜表面涂覆聚苯乙烯硅烷(PSS)溶液制膜, 在382~470℃氮气气氛下热解, 制备的有机/无机膜兼具高分子膜和分子筛膜的气体渗透特性。当热解温度为470℃时, 制备的膜的热稳定性提高, H2/SF2的分离系数由10提高到328. Stevens 等[ 15]采用低温热解法, 以PDMS为原料制备的有机/无机膜具有良好的热稳定性和气体分离性能, 并通过调整热解工艺, 控制有机/无机膜的结构及组成, 实现对膜气体渗透性能的调控。但是Stevens等学者未对PDMS进行400℃以上温度热解, 也未对有机/无机膜气体渗透性能的影响因素进行系统的考察。

本工作以聚二甲基硅氧烷(PDMS)为前驱体聚合物膜材料, 采用低温热解法制备有机/无机膜。探讨制膜工艺对有机/无机膜气体分离性能的影响。并通过IR、SEM、TG等测试表征手段研究有机/无机膜的化学结构、微观形貌以及热稳定性。

聚二甲基硅氧烷(PDMS), 由深圳市淳昌硅橡胶有限公司提供。溶剂为正己烷(分析纯), 天津石星月化工有限公司提供; 支撑体为不锈钢筛网, 河北安盛有限公司提供。

将PDMS双组份以一定比例溶解在正己烷中, 配制均相铸膜液。采用浸渍法制膜, 将铸膜液涂覆在经预处理的不锈钢筛网上, 浸渍过程可一次或多次。将膜在室温下放置一段时间, 使溶剂自然蒸发, 再放入烘箱中, 一定温度下固化交联形成PDMS膜。将PDMS膜放入管式炉中, 在氮气保护下进行低温热解, 制备有机/无机膜。热解程序为: 氮气流量为200 mL/min, 从室温以1℃/min升温至350~480℃, 恒温60 min, 自然降温至室温。

1.3.1 气体渗透性能测试

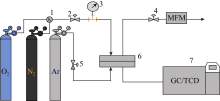

采用恒压力变体积法测试有机/无机膜的气体渗透性能, 以O2、N2的渗透通量和选择性评价有机/无机膜的分离性能, 测试装置如图1所示, 测试温度为30℃。

| 图1 恒压力变体积法气体渗透仪Fig. 1 Gas permeation analyzer based on variable pressure- constant volume method 1:Pressure regulator; 2,4,5:End valve; 3:Pressure meter; 6:Membrane cell; 7:Gas chromatograph |

有机/无机膜气体渗透通量 P(GPU)用下式表示:

式中D p: 膜两侧压差, Pa; t: 渗透时间, s; Q: t时间内渗透通过膜的气体在标准温度压力下的体积, m3; A: 膜面积, m2;

分离系数定义为:

PA、 PB分别指渗透快和渗透慢的气体的渗透通量(GPU)。

1.3.2 有机/无机膜表征

采用20DXB型傅立叶变换红外光谱仪测定膜的化学结构。样品薄片直接放到检测器下, 以0.02 cm-1的步长记录波数从600~4000 cm-1的反射峰强度。

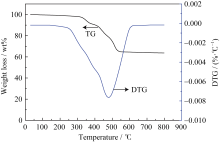

采用瑞士Mettler-Toledo公司生产的TGA/ SDTA851e型热重分析仪测试硅橡胶薄膜的热失重情况。测试条件为: 氮气流量为60 mL/min, 升温速率为10℃/min, 温度范围为室温~800℃, 系统自动采集数据, 得到样品的失重(TG)及失重速率(DTG)曲线。

采用北京中科仪器公司的KYKY-2800型扫描电子显微镜(SEM)表征膜的微观结构。

热重分析(TG)是确定有机/无机膜热解温度及热解工艺条件的依据。图2给出了PDMS膜的热失重曲线, 可以看出, PDMS膜的热失重始于350℃左右, 到550℃左右基本结束; 热失重速率在480℃左右达到最大, 总失重量为38%左右。以PDMS交联结构的分子式为依据, 粗略计算得到了CH3在PDMS结构中的相对分子质量, 大约占整体的36.76%~41.10%。由此推断, 在PDMS热解过程中主要发生的是CH3的脱除反应。

| 图2 PDMS的热失重(TG)和热失重速率(DTG)曲线Fig. 2 Thermal weight loss (TG) and differential thermal weight loss (DTG) of PDMS |

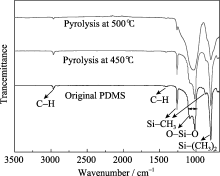

图3为PDMS膜及在不同温度热解得到的PDMS膜的红外谱图。可以看出, 随着热解温度的升高, CH3、Si-CH3及Si-(CH3)2特征峰强度逐渐减弱, 说明PDMS膜热解过程中发生了Si-C键的断裂以及CH3的脱除反应, 这一点与热重分析的推论是一致的。而Si-O-Si特征峰(930~1200 cm-1)强度逐渐增强, 表明PDMS经低温热解, 骨架结构中Si-O-Si含量逐渐增加, 也就是说PDMS骨架结构中的无机成分含量增加。

| 图3 PDMS膜及不同温度热解PDMS膜的红外谱图Fig. 3 FT-IR spectra of PDMS membrane and PDMS membranes pyrolysed at different temperatures |

TG和FT-IR分析表明, PDMS的低温热解过程发生在350~550℃的温度范围, 主要发生的是-CH3的脱除反应, 并在其骨架结构中形成更多的Si-O-Si结构, 所以, PDMS的低温热解过程是一个骨架结构中有机分子结构脱除减少, 无机分子结构形成增加的过程。因此, 采用低温热解法制备有机/无机膜, 应控制热解温度, 使PDMS骨架结构中-CH3基团得到部分保留, 形成Si-O-Si骨架结构与-CH3基团共存的状态。依据PDMS的TG分析, 制备有机/无机膜适宜的低温热解温度在350~480℃。在该温度区间内, PDMS的低温热解仅使部分-CH3基团脱除, 并形成一定量的Si-O-Si结构。不仅提高了膜的热稳定性, 而且部分保留了-CH3基团, 使制备的有机/无机膜仍保持聚合物膜良好的柔韧性。

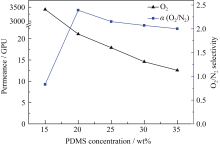

2.2.1 制膜液浓度对有机/无机膜气体分离性能的影响

图4为PDMS制膜液浓度对制备的有机/无机膜气体分离性能的影响。可以看出, 随着PDMS浓度的增加, 膜的气体渗透通量明显下降, 选择性先升高后不变。制膜液浓度为15wt%时, 因粘度低无法在钢网上形成完整的膜层, 尽管膜通量很大, 但无选择性。随着PDMS浓度的提高, 铸膜液粘度增大, 在支撑体上容易形成完整的膜层。当PDMS浓度为20wt%时, 有机/无机膜的气体分离性能优异, O2通量为21.07 GPU, O2/N2选择性为2.19。由于PDMS浓度增大, 有机/无机膜层厚度增加, 将导致膜的气体渗透性能下降。因此, 选择适宜的PDMS浓度对于制备性能优异的有机/无机膜非常重要。在本研究中适宜的制膜液浓度为20wt%。

| 图4 PDMS浓度对有机/无机膜性能的影响Fig. 4 Effect of PDMS concentration on the performance of organic/inorganic membrane Conditions: 1# support, dip-coating 2 times, pyrolysed at 450℃ |

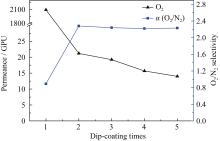

2.2.2 浸渍次数对有机/无机膜气体分离性能的影响

为了减少制膜液的浓度, 探讨浸渍次数对有机/无机膜气体分离性能的影响, 其结果如图5所示。可以看出, 随着浸渍次数的增加, 膜的气体渗透通量逐渐减小, 选择性达到一定值后保持不变。由于多次浸渍涂膜, 支撑体对PDMS的担载量增加, 容易形成完整的膜层, 但使膜层厚度增加, 增大了气体透过膜的渗透阻力, 降低了气体渗透通量。当浸渍次数为2时, 得到的有机/无机膜, 其气体渗透通量为21.2 GPU, 选择性为2.28。

| 图5 浸渍次数对有机/无机膜性能的影响Fig. 5 Effect of dip-coating times on the performance of organic/inorganic membrane Conditions: 1# support, PDMS 20wt%, pyrolysed at 450℃ |

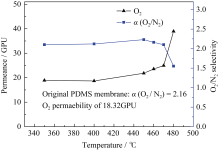

2.2.3 热解温度对有机/无机膜气体分离性能的影响

图6为热解温度对有机/无机膜气体分离性能的影响。可以看出, 热解温度在400℃以下, 制备的有机/无机膜的气体分离性能与原聚合物膜基本一致; 当热解温度升高到450~470℃之间, 制备的有机/无机膜的气体渗透通量明显增加, 选择性略有增加后减小, 维持在2.0左右; 当温度超过470℃时, 膜的渗透通量大幅度提高, 选择性明显降低。这表明较低的热解温度, PDMS热分解程度较低, 有机/无机膜和原始膜差别不大; 较高的热解温度, PDMS的热分解程度加大, 脱除了较多的甲基基团, 形成了较多的孔隙结构, 使得制备的有机/无机膜层气体渗透能力明显提高, 但选择性降低。所以, 选择适宜的热解温度对制备高性能有机/无机膜十分重要。在本研究中, 热解温度为450~470℃, 可以制备出性能优异的有机/无机膜, 此时O2渗透通量为22~25 GPU, 选择性为2.0以上。在此温度区间内, 仅使部分-CH3侧链基团以小分子的形式从PDMS骨架结构中析出, 增大了有机/无机膜的自由体积, 为气体分子的渗透提供传输通道, 从而提高了膜的气体渗透通量。

| 图6 热解温度对有机/无机膜性能的影响Fig. 6 Effect of pyrolysis temperature on the performance of organic/inorganic membrane Conditions: 1# support, PDMS 20wt%, dip-coating 2 times |

2.2.4 支撑体的结构性能对有机/无机膜气体分离性能的影响

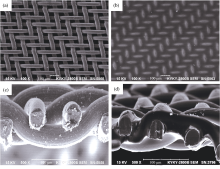

表1给出了由不同支撑体制备的有机/无机膜的气体分离性能。1#与2#基体是两种具有相同孔径尺寸, 不同厚度和柔韧性的钢网, 而2#与3#基体是具有相同的柔韧性, 不同孔径尺寸的钢网。可以看出, 由不同基体制备的有机/无机膜, 其气体渗透性能有所不同。三种基体制备的有机/无机膜其气体渗透通量为1#>2#>3#基体, 选择性为1#<2#<3#。这表明, 基团的孔径尺度及性能对所制备的有机/无机膜的气体分离性能有明显的影响。柔性较差的基体制备的膜的气体渗透通量较高, 而孔径较小的基体制备的膜的气体渗透通量较低。图7给出了三种基体制备的有机/无机膜的断面SEM照片。可以看出, 柔性较差的钢网和膜层之间结合处存在着接触空隙, 而柔性较好的钢网则没有(如图7(a、b)所示), 而这些空隙可能是造成膜气体通量较高的原因。对于孔径较小基体, 所制备的膜厚度较大(如图7(c)所示), 说明在相同制备条件下, 基体孔径较小, 使PDMS的担载量增加, 导致有机/无机膜层厚度增大, 气体渗透通量减小。

| 表1 不同基体制备的有机/无机膜的气体渗透性 Table 1 Gas permeance of organic/inorganic membranes prepared with different supports |

图8的SEM照片给出了支撑体及有机/无机膜的微观形貌。可以看出, 采用聚合物低温热解法制备的有机/无机膜表面平整均匀, 无裂纹或缺陷(如图8(a、b)所示)。膜层贯穿于不锈钢筛网整个网络结构中, 支撑体完全被膜层镶嵌或包覆, 成为一体(如图8(c、d)所示), 所制备的有机/无机膜厚度大约为50~60 μm。

以不锈钢筛网为支撑体, 以PDMS为前驱体聚合物, 采用浸渍法制备了PDMS/不锈钢复合膜, 对复合膜进行低温热解, 制备了有机/无机膜。通过研究, 得到以下结论:

1) 有机/无机膜在脱除部分-CH3同时保留了PDMS聚合物主体结构。既明显地提高了膜的热稳定性, 又保持了聚合物膜的柔韧性。

2) PDMS浓度、浸渍次数、热解温度及基体孔径和性质等因素对有机/无机膜的气体分离性能以及

膜层结构有较大的影响。制备有机/无机膜的适宜工艺条件为: 浓度为20wt%, 浸渍次数为2次, PDMS热解温度为450~470℃, 支撑体为1#钢网。最佳工艺条件制备的有机/无机膜的O2渗透通量为21.2 GPU, O2/N2的选择性为2.28。

3) 有机/无机膜的表面平整无缺陷, 膜层贯穿于不锈钢筛网整个网络结构中, 支撑体完全被膜层镶嵌或包覆, 成为一体。

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

| 6 |

|

| 7 |

|

| 8 |

|

| 9 |

|

| 10 |

|

| 11 |

|

| 12 |

|

| 13 |

|

| 14 |

|

| 15 |

|